Data mining in Produktion und Logistik

Industrie-4.0-Umgebung, von denen auch der Mittelstand profitiert

Der deutsche Mittelstand hinkt in der Umsetzung von Industrie-4.0 -Strategien immer noch hinterher. Zu diesem Ergebnis kommt eine aktuelle IT-Studie der Computerwoche.[1] Während viele Großunternehmen bereits die Vorteile der Smart Factory nutzen, zögern mittelständische Industrieunternehmen noch.

Die Vision Industrie 4.0 hat Einzug in deutsche Industrieproduktionen gehalten. Insbesondere die industriellen Kernbranchen – also die Automobil- und Maschinenbaubranche sowie die Chemie- und die Elektroindustrie – haben immenses Interesse an den Möglichkeiten und Chancen, die Industrie 4.0 bietet. Laut dem Digitalverband Bitkom nutzen vier von zehn Firmen in Deutschland Industrie-4.0-Anwendungen.[2]

John Deere auf dem Weg zur intelligenten Fabrik

Der Traktorenhersteller John Deere baut sein Werk in Mannheim seit Anfang 2016 sukzessive in eine selbstlernende Fabrik um. Die aus dem Internet of Things gewonnenen Erkenntnisse sollen dann ebenfalls auf andere Konzernstandorte übertragen werden. Gemeinsam mit dem Projektpartner IBM werden alle sechs Wochen mit agilen Methoden neue Module entwickelt. Geringere Kosten und flexiblere Prozesse sollen die Hauptverbesserungen sein, genauso wie ein geringerer Ausschuss. In Mannheim setzt man deshalb auf Teileerkennung per RFID und NFC, teilweise werden die Bauteile von Kameras überprüft. Damit im Lager keine falschen oder fehlerhaften Bauteile ausgesucht werden, nutzt der Traktorenhersteller Smart Glasses. Dadurch konnte die Fehlerquote im Lager auf null reduziert werden. In Zukunft soll die smarte Fabrik dank der Watson-Technologie von IBM den Bereich Business Intelligence aufwerten. Direkt per Spracheingabe können die Mitarbeiter dann Watson konkrete Fragen stellen, auf die der Computer dann hoffentlich die richtige Lösung parat hält.

Den Mittelstand für Industrie 4.0 sensibilisieren

Obgleich auch der Mittelstand die Vorteile von Industrie-4.0-Anwendungen und -Strategien nicht leugnet, tun sich die Entscheider schwer mit der Umsetzung. Die größte Hürde beim Einsatz von Industrie 4.0 ist laut dem Digitalverband Bitkom der hierfür nötige Mitteleinsatz.[3] Drei Viertel aller Industrieunternehmen sagen, dass die hohen Investitionskosten den Einsatz von Industrie 4.0 im Unternehmen hemmen. Anforderungen an den Datenschutz und an die Datensicherheit gehören mit 55 bzw. 51 Prozent ebenfalls zu den Haupthindernissen. Ein Problem ist auch der Mangel an Fachkräften (53 Prozent).

Die meisten großen Unternehmen integrieren aus Kostengründen aktuell hauptsächlich Einzellösungen. Die beliebtesten Themen sind laut der Computerwoche ein Effizienzgewinn durch die Beschleunigung der bestehenden Prozesse, eine bessere Wartung (Predictive Maintenance) und die Vernetzung aller Prozessketten. Dadurch lassen sich akute Problematiken lösen und bereits signifikante Unternehmenserfolge erreichen.

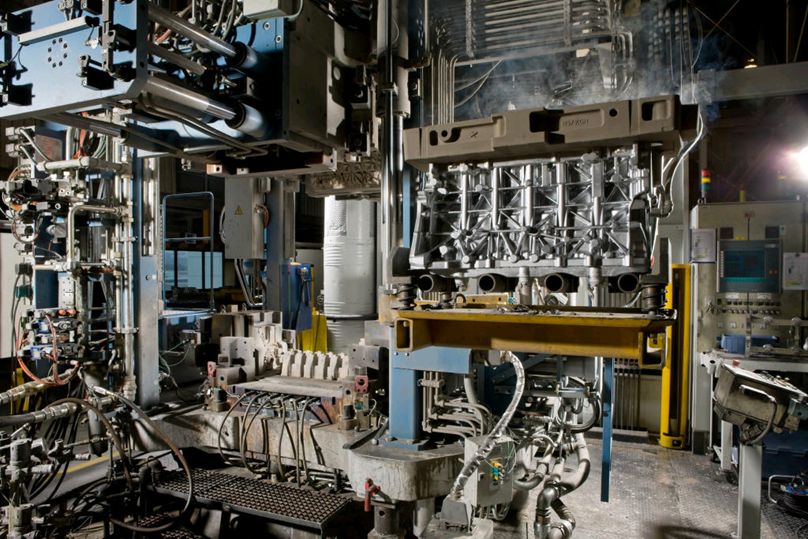

BMW zum Beispiel hat für eine Leichtmetallgießerei den Ausschuss und gleichzeitig die nötigen, aber teuren Prüfprozesse verringert. Um den eigentlichen Produktionsprozess besser zu verstehen und die Probleme hieraus zu eliminieren, arbeitet das Unternehmen jetzt mit der Data-Mining-Umgebung SPSS von IBM.

Mit Data Mining die Produktion optimieren

Mit Data Mining werden große Mengen an Eingangsparametern analysiert. Dadurch lassen sich beispielsweise die Qualitätsprüfkosten verringern. Gleichzeitig lässt sich damit aber die Gesamtqualität der Produktion steigern. Durch die Analysemethoden wird die Ausschussrate enorm gesenkt. Die großen, im Produktionsprozess anfallenden Daten werden jetzt so analysiert, dass sie Einblicke in die Einflussfaktoren der einzelnen Produktionsschritte geben sowie Erkenntnisse über die Qualität der Endprodukte ermöglichen. Durch die neuen Einsichten lassen sich Prozessanpassungen frühzeitig und gezielt initiieren. In wenigen Stunden liegen heute Ergebnisse der Daten vor, die vorher Tage in Anspruch genommen haben. Werkzeuge müssen so zum Beispiel auch seltener ausgetauscht werden, was Zeit und Geld spart. Bei der hohen Stabilität des Fertigungsprozesses kommt der 24-Stunden-Auswertungszyklus einer Echtzeitüberwachung gleich. BMW konnte so die Ausschussrate innerhalb von 12 Wochen um 80 Prozent reduzieren.

BMW Case Study

Wie die BMW Group mithilfe der Data-Mining-Arbeitsumgebung IBM® SPSS® Modeler die täglichen Daten untersucht, auswertet und so ihre Produktion optimiert, können Sie in unserer BMW Case Study lesen. Gerne können Sie diese Case Study kostenlos über unser Kontaktformular anfordern.

Bisher kein Projekt gescheitert

Experten erwarten ein Zuwachs an Industrie-4.0-Vorhaben auch im Mittelstand innerhalb der nächsten Jahre. Grund zum Optimismus geben die bisher erfolgreichen Projekte. Kein einziges Vorhaben ist gescheitert. Knapp ein Viertel der Unternehmen konnte sofort nach Projektabschluss positive Effekte verbuchen. Meistens stellte sich das Ziel der Vorhaben innerhalb eines Jahres ein.

Für mehr Informationen zum Thema IBM Analytics, unter anderem für die Lager- und Produktionsoptimierung, besuchen Sie das Business Analytics Forum am 14.06.2017 im Hotel Stadt Hameln.

[1] Computerwoche: Studie: „Industrie 4.0 2017 – Wo steht Deutschland?“, https://www.computerwoche.de/a/industrie-4-0-grosse-unternehmen-sind-pioniere-mittelstand-muss-aufholen,3330657, 2017

[2] Bitkom-RESEARCH, „4 von 10 Unternehmen nutzen Industrie 4.0-Anwendungen“, http://www.bitkom-research.de/Presse/Pressearchiv-2015/4-von-10-Unternehmen-nutzen-Industrie-40-Anwendungen

[3] https://www.bitkom.org/Presse/Presseinformation/Fast-jedes-zweite-Industrieunternehmen-nutzt-Industrie-40.html